在粉煤灰行业,你是否也面临这样的困境?淡季时粉煤灰堆积如山,不仅占用大量场地,更因板结问题导致活性下降,最终只能低价抛售。传统混凝土库更大直径仅25米的限制,让企业被迫在储存量与土地成本间艰难权衡。而这一切,正被新一代粉煤灰温州钢板仓技术彻底改写。

突破传统极限的超级储存能力

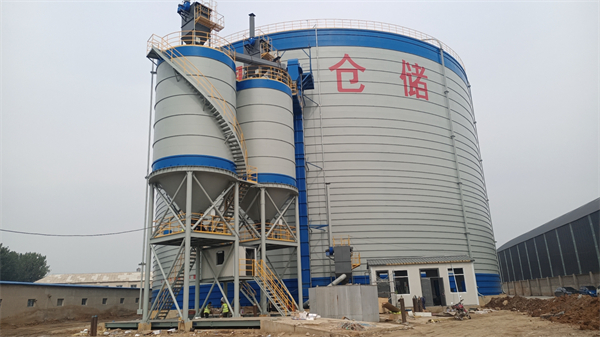

直径60米的庞然大物巍然矗立,单库容量突破10万吨门槛——这正是现代粉煤灰温州钢板仓创造的行业奇迹。与传统混凝土库相比,其储存能力呈几何级数增长,库群总储量可达百万吨级。这种跨越式发展源于钢结构特有的强度优势,通过连续螺旋咬边工艺,使接缝强度达到母材厚度的五倍,为超大直径设计提供了坚实保障。

更令人惊叹的是,如此巨型的仓储设施占地面积仅约1600平米。同等储存量的堆棚需要1万平米以上的土地,这意味着钢板仓可为企业节省85%的用地成本。在土地资源日益紧张的今天,这种空间利用效率的革命性提升,直接转化为企业的核心竞争力。

智能出料系统带来的经济效益革命

粉煤灰市场的季节性波动曾让无数企业束手无策。钢板仓通过创新的气力输送系统,完美解决了这一痛点。库底设置的多点流化装置,通过孔隙密布的低压空气将物料均匀气化,在重力作用下形成流动状态。单库出料量可在50-500吨间精准调节,多廊道设计配合电动流量调节阀,实现出料速度的智能控制。

这种技术突破让企业掌握了市场主动权。淡季时可大量收储避免贱卖,旺季时又能快速响应市场需求。某电厂应用后,粉煤灰销售均价提升23%,年增收超千万元。而高达98%的卸空率,更彻底解决了传统仓储的残留浪费问题,让每吨粉煤灰都物尽其用。

全生命周期环保防护体系

密闭式设计配合除尘装置,使钢板仓在入库、储存、出库全流程实现粉尘零排放。但真正的环保突破在于其三重防护体系:库内采用食品级环氧树脂涂层,避免污染物料;外壁应用耐候性涂装,抵抗紫外线与极端气候;关键部位加装牺牲阳极,特别适合沿海高盐雾环境。

这种防护不是静态的,智能监测系统通过湿度传感器和腐蚀探头,实时传输仓壁状态数据。当检测到异常时自动预警,实现从定期检修到预测性维护的升级。数据显示,采用该系统的钢板仓,防腐维修周期延长3倍以上,使用寿命突破20年大关。

模块化设计带来的布局革命

摆脱了混凝土结构的束缚,钢板仓展现出惊人的适应性。品字形、联排形、阶梯形等灵活布局,可根据地形特点量身定制。某煤炭集团在坡地建设的阶梯式库群,不仅减少土方开挖量30%,更形成错落有致的工业景观。

建设周期更是缩短至传统仓库的1/3。钢结构模块化施工,让5万吨级仓库能在90天内完成交付。即使停用后,90%的钢材可回收利用,残值率远超混凝土结构。这种从建造到拆除的全周期绿色理念,正在重新定义工业仓储的标准。

从渤海之滨到西部戈壁,越来越多的企业正通过温州粉煤灰钢板仓实现储存技术的升级换代。它不仅是简单的容器革新,更是融合智能控制、环保防护、柔性布局的系统解决方案。当10万吨级的钢铁巨人拔地而起,粉煤灰行业也迎来了高效储存与价值更大化的新时代。

客服1

客服1